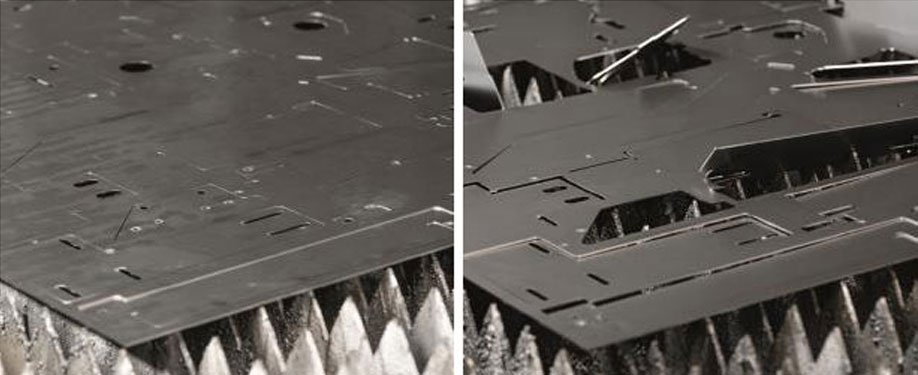

Les micro-attaches jouent un rôle essentiel dans les processus de découpe industrielle. Ces petites attaches permettent de maintenir les matériaux en place lors du processus de découpe, assurant ainsi une découpe précise et de qualité, que le matériau utilisé soit en acier, acier inoxydable ou aluminium. Cependant, comme tout élément dans un processus de fabrication, les micro-attaches présentent à la fois des avantages et des inconvénients.

Micro-attaches : avantages et inconvénients de leur utilisation

Les avantages des micro-attaches

L’un des principaux avantages de l’utilisation de micro-attaches dans la découpe industrielle réside dans leur capacité à maintenir fermement les matériaux à découper. Qu’il s’agisse de tôles métalliques, d’aciers inoxydables, d’alliages ou même de matières plastiques, les micro-attaches garantissent une stabilité optimale pendant le processus de découpe, et notamment lors de la découpe laser. Cela permet d’éviter toute déformation des pièces découpées, notamment dans le cas de pièces métalliques qui peuvent être sujettes à des déformations lorsqu’elles sont soumises à des forces de découpe élevées. Les pièces de petites dimensions doivent posséder des micro-attaches afin d’être maintenues en place sur la table de coupe. Dans le cas contraire, elles risquent de tomber dans le système de découpe ou encore d’endommager les machines.

Grâce aux services de bureau d’études et programmation, il est possible de définir avec précision l’emplacement et la quantité de micro-attaches afin qu’elles soient invisibles après dégrafage. Cela est particulièrement important dans certains secteurs exigeants, tels que l’aéronautique ou l’industrie médicale.

Les inconvénients des micro-attaches

L’utilisation de micro-attaches présente également quelques inconvénients. Tout d’abord, l’ajout de micro-attaches est synonyme de dégrafage, c’est-à-dire le détachement des pièces découpées au squelette dont elles sont rattachées via les micro-attaches. Ce procédé manuel est réalisé par l’opérateur et nécessite une main d’œuvre longue et répétitive, particulièrement sur les grandes séries de pièces à découper.

Les micro-attaches peuvent aussi laisser des traces sur les matériaux découpés. Bien que ces traces puissent être minimisées en effectuant un post-traitement tel que l’ébavurage, il est indispensable de prendre cette condition en compte lors du choix de la découpe. Par exemple, dans le cas de pièces de fortes épaisseurs (supérieures à 10 mm), les micro-attaches sont particulièrement difficiles à dégrapper : la pièce reste bloquée dans le squelette et ne s’y extrait pas.

Les micro-attaches et les techniques de coupe

Quel que soit le procédé de découpe utilisé, les micro-attaches ont le même objectif : maintenir les pièces découpées à plat afin d’éviter le basculement sur la table ou une collision avec la tête de coupe.

Les micro-attaches sont également utiles pour faciliter le chargement et le déchargement des tôles après la découpe, notamment lorsque cette opération est automatisée.

D’autres prestations sont réalisées avec l’aide de micro-attaches : la peinture par exemple. Ainsi, le squelette auquel les pièces sont rattachées à l’aide des micro-attaches peut servir de fixation. Pour rappel, les pièces doivent posséder une ouverture afin d’être accrochées pour passer dans la cabine de peinture. Lors de la réalisation de pièces de petites dimensions ou lorsque la pièce ne permet pas d’être accrochée, le squelette, découpé dans la tôle en même temps que les pièces, peut servir de support d’accroche.

Les micro-attaches, dans le processus de découpe industriel, jouent un rôle important. Leur utilisation est déterminée lors de l’analyse de votre projet, en fonction du matériau souhaité, des dimensions, des épaisseurs et du processus de découpe souhaité.

Notre équipe commerciale est à votre disposition pour étudier, avec vous, tous vos projets de découpe de pièces métalliques en séries.

Organisé autour de 5 sites de production, le Groupe TMA propose des prestations de découpe laser à Senones et au Thillot, dans les Vosges, ainsi qu’à Toussieu, près de Lyon. Grâce à ses autres sites de production situés dans le Grand Est et à proximité de Paris, des prestations de découpe et transformation des métaux vous sont proposés dans toute la France et dans les pays frontaliers (Allemagne, Belgique, Suisse, Luxembourg).